铸造工艺设计及模拟技术在低重压铸件中应用

文章出处:未知 人气:发表时间:2020-07-30 20:49

进行铸造过程模拟,最后确定可行浇注工艺方案。

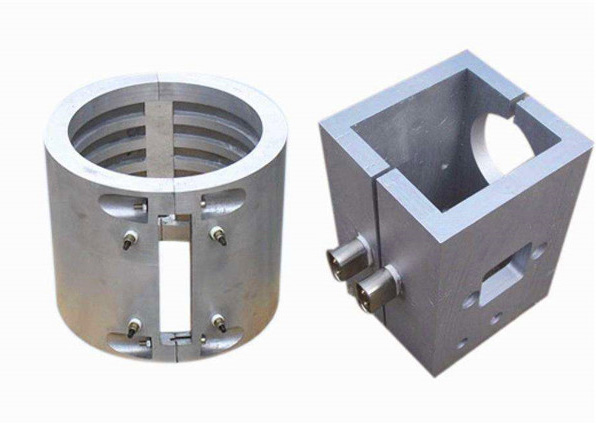

2铸件毛坯、浇注系统、冒口系统、冒口套的三维建模:由于在工艺模拟时,铸件毛坯、浇注系统、冒口系统、冒口套属于工艺装配体部件且各部件材料及属性都不一样,三维建模保证建模工艺部件与实际生产工艺部件的位置、大小一致,要求铸件毛坯、浇注系统、冒口系统、冒口套间面贴合。由于铸件的一些地方是不规则的曲面所以铸件毛坯、浇注系统、冒口系统、冒口套的形状也为不规则曲面形状即为随形铸件毛坯、浇注系统、冒口系统、冒口套,同时由于铸件毛坯、浇注系统、冒口系统、冒口套不连续相互间孤立、分散,所以在建模时也应分散分布,相互间不相连,而在工艺模拟时要求同种材料工艺部件组合成一个整体,生成一个STL文件。铸件毛坯三维模型如所视;铸件毛坯、浇注系统、冒口系统、冒口套的工艺三维模型如所视:铸件毛坯铸件毛坯、浇注系统、冒口系统、冒口套三维模型PRO-E等三雒设计软件铸造工艺CATsoftCAD接口软件铸造工艺CASTsoftCAE接口软件生系统汁萆冒口呤计算孤立熔池计算1/模数计算数据库温度扬计算。流动计箅工艺模拟及工艺优化的工作流程图铸件浇注工艺设计优化流程工艺确定步骤步骤1:采用CASTSOFT/CAE铸造工艺设计模块进行工艺热节计算,确定冒口位置和冒口大小,确定铸件工艺布局,确定浇注系统。

步骤2:采用CASTSOFT/CAE铸造工艺模拟模块进行铸造过程模拟,通过对铸造充型过程、凝固过程进行模拟及缺陷分析,最后得到可行的铸造方案。

3.1.1前处理:本次模拟时,铸件毛坯进行网格剖分的网格尺寸为4mmX 4mm,共剖分网格1000万单元。

2铸造模型构建及模拟计算:按工艺要求添加砂型重力铸造相应的工艺参数。参数设置如下:铸件材料:ZG30CrMo,铸型材料:改性水玻璃砂,型芯选用:水玻璃砂,浇注温度:1600°C,冒口套:保温棉。

3.3铸造工艺设计及重力铸造工艺方案初定通过对铸件毛坯不同布局工艺热节位置的确定,分析选择便于实际生产的方案进行工艺设计,确定冒口位置和大小,确定浇注系统。

不同工艺布局的铸件毛坯三维模型图不同工艺布局的铸件毛坯工艺热节位置通过CASTSOFT/CAE铸造工艺设计模块进行不同工艺布局的铸件毛坯工艺热节位置计算和现场生产条件分析,最后选择左边工艺布局位置并进行了工艺冒口设计,浇注系统设计,待采用CASTSOFT/CAE铸造工艺模拟模块进行铸造过程模拟验证和工艺调整。

3.3铸造工艺结果显示及工艺合理评定:采用CASTSOFT/CAE铸造工艺模拟模块进行铸造过程模拟验证,通过凝固过程、温度场及缩孔、缩松的判定可以看到左图工艺冒口尺寸偏小,为节省钢水,采用不加大冒口而引入冒口套工艺消除缺陷,通过模拟铸件补缩工艺比较合理,存在严重缩孔缺陷位置消除。

铸造工艺装配图铸件缺陷位置图左图中所示冒口根位置形成收缩缺陷,通过右图加冒口套工艺缺陷消除。

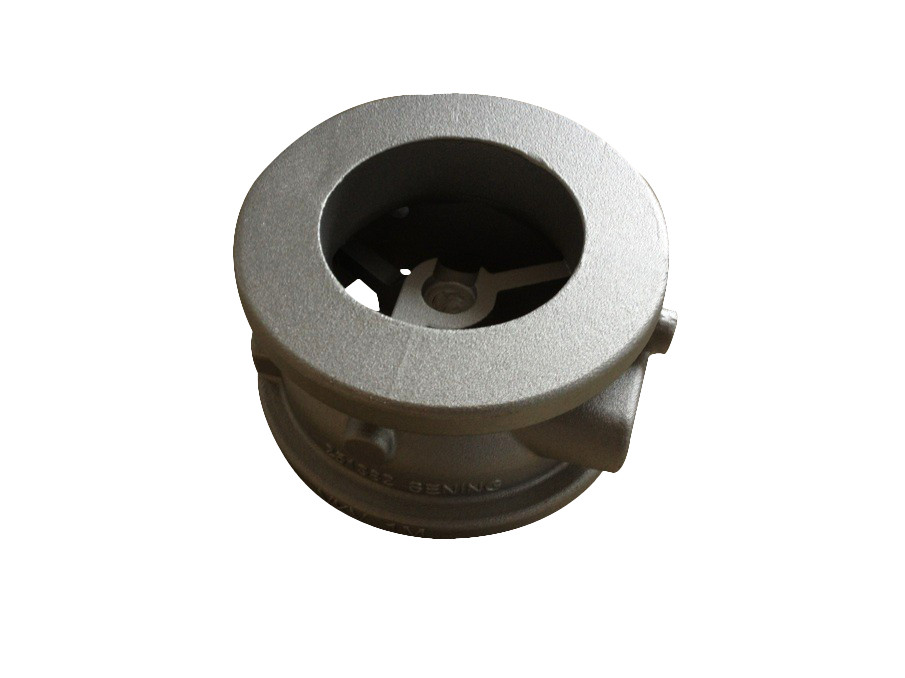

缺陷位置剖析图砂型过热情况分析剖析图实际生产和现场加工通过CASTSOFT/CAE铸造工艺设计和工艺模拟,并进行试浇注,检验、探伤,铸件毛坯满足质量要求,进入批量生产,情况如图所示。

5结果与分析:使用CASTSOFT软件可以有效地预测出工艺设计中存在的问题,能够预测出铸件可能存在的铸造缺陷,并根据此模拟结果改进、优化铸造工艺。利用三维建模软件可以很方便地进行铸件毛坯、浇注系统、冒口系统、冒口套等改进,同时利用CASTSOFT软件可以对铸造工艺参数如:浇注温度、充型时间、铸型材料、冒口套、冷铁等的改进,改进后再次进行模拟,经过多次改进直到消除铸造缺陷。这对于大型复杂铸件有很重要的意义,它可以减少工艺试验的次数,甚至可以取消工艺试验,保证铸件一次试制成功。从而大大缩短新产品的试制周期,提高企业的竞争力。依据此次模拟结果制定的工艺用于生产后,效果良好,前后共铸造200套铲板,铸件在机械加工后没有发现铸造缺陷,组焊时未发生缺陷现象。能够满足设计要求,从而也验证工艺模拟的有效性。

6.结语:通过此次模拟可以总结出以下几点经验①采用计算机进行低压铸造工艺设计直观且速度快,有利于新产品工艺开发和工艺优化。②组合使用CASTSOFT/CAE铸造工艺设计模块和模拟模块可大大节省工艺设计和模拟的时间和次数,模拟结果与实际相符。③采用冒口套可节省钢水,减小冒口尺寸。④砂型重力铸造改性水玻璃砂工艺适合铸钢件生产,铸件应力小,表面比较光滑。

2铸件毛坯、浇注系统、冒口系统、冒口套的三维建模:由于在工艺模拟时,铸件毛坯、浇注系统、冒口系统、冒口套属于工艺装配体部件且各部件材料及属性都不一样,三维建模保证建模工艺部件与实际生产工艺部件的位置、大小一致,要求铸件毛坯、浇注系统、冒口系统、冒口套间面贴合。由于铸件的一些地方是不规则的曲面所以铸件毛坯、浇注系统、冒口系统、冒口套的形状也为不规则曲面形状即为随形铸件毛坯、浇注系统、冒口系统、冒口套,同时由于铸件毛坯、浇注系统、冒口系统、冒口套不连续相互间孤立、分散,所以在建模时也应分散分布,相互间不相连,而在工艺模拟时要求同种材料工艺部件组合成一个整体,生成一个STL文件。铸件毛坯三维模型如所视;铸件毛坯、浇注系统、冒口系统、冒口套的工艺三维模型如所视:铸件毛坯铸件毛坯、浇注系统、冒口系统、冒口套三维模型PRO-E等三雒设计软件铸造工艺CATsoftCAD接口软件铸造工艺CASTsoftCAE接口软件生系统汁萆冒口呤计算孤立熔池计算1/模数计算数据库温度扬计算。流动计箅工艺模拟及工艺优化的工作流程图铸件浇注工艺设计优化流程工艺确定步骤步骤1:采用CASTSOFT/CAE铸造工艺设计模块进行工艺热节计算,确定冒口位置和冒口大小,确定铸件工艺布局,确定浇注系统。

步骤2:采用CASTSOFT/CAE铸造工艺模拟模块进行铸造过程模拟,通过对铸造充型过程、凝固过程进行模拟及缺陷分析,最后得到可行的铸造方案。

3.1.1前处理:本次模拟时,铸件毛坯进行网格剖分的网格尺寸为4mmX 4mm,共剖分网格1000万单元。

2铸造模型构建及模拟计算:按工艺要求添加砂型重力铸造相应的工艺参数。参数设置如下:铸件材料:ZG30CrMo,铸型材料:改性水玻璃砂,型芯选用:水玻璃砂,浇注温度:1600°C,冒口套:保温棉。

3.3铸造工艺设计及重力铸造工艺方案初定通过对铸件毛坯不同布局工艺热节位置的确定,分析选择便于实际生产的方案进行工艺设计,确定冒口位置和大小,确定浇注系统。

不同工艺布局的铸件毛坯三维模型图不同工艺布局的铸件毛坯工艺热节位置通过CASTSOFT/CAE铸造工艺设计模块进行不同工艺布局的铸件毛坯工艺热节位置计算和现场生产条件分析,最后选择左边工艺布局位置并进行了工艺冒口设计,浇注系统设计,待采用CASTSOFT/CAE铸造工艺模拟模块进行铸造过程模拟验证和工艺调整。

3.3铸造工艺结果显示及工艺合理评定:采用CASTSOFT/CAE铸造工艺模拟模块进行铸造过程模拟验证,通过凝固过程、温度场及缩孔、缩松的判定可以看到左图工艺冒口尺寸偏小,为节省钢水,采用不加大冒口而引入冒口套工艺消除缺陷,通过模拟铸件补缩工艺比较合理,存在严重缩孔缺陷位置消除。

铸造工艺装配图铸件缺陷位置图左图中所示冒口根位置形成收缩缺陷,通过右图加冒口套工艺缺陷消除。

缺陷位置剖析图砂型过热情况分析剖析图实际生产和现场加工通过CASTSOFT/CAE铸造工艺设计和工艺模拟,并进行试浇注,检验、探伤,铸件毛坯满足质量要求,进入批量生产,情况如图所示。

5结果与分析:使用CASTSOFT软件可以有效地预测出工艺设计中存在的问题,能够预测出铸件可能存在的铸造缺陷,并根据此模拟结果改进、优化铸造工艺。利用三维建模软件可以很方便地进行铸件毛坯、浇注系统、冒口系统、冒口套等改进,同时利用CASTSOFT软件可以对铸造工艺参数如:浇注温度、充型时间、铸型材料、冒口套、冷铁等的改进,改进后再次进行模拟,经过多次改进直到消除铸造缺陷。这对于大型复杂铸件有很重要的意义,它可以减少工艺试验的次数,甚至可以取消工艺试验,保证铸件一次试制成功。从而大大缩短新产品的试制周期,提高企业的竞争力。依据此次模拟结果制定的工艺用于生产后,效果良好,前后共铸造200套铲板,铸件在机械加工后没有发现铸造缺陷,组焊时未发生缺陷现象。能够满足设计要求,从而也验证工艺模拟的有效性。

6.结语:通过此次模拟可以总结出以下几点经验①采用计算机进行低压铸造工艺设计直观且速度快,有利于新产品工艺开发和工艺优化。②组合使用CASTSOFT/CAE铸造工艺设计模块和模拟模块可大大节省工艺设计和模拟的时间和次数,模拟结果与实际相符。③采用冒口套可节省钢水,减小冒口尺寸。④砂型重力铸造改性水玻璃砂工艺适合铸钢件生产,铸件应力小,表面比较光滑。

同类文章排行

- 国内紧固件行业发展日益走向国际化

- 2021年我国低压铸造重力铸造业逐渐走向强国

- 浅谈机器人的兴起:金属重力铸造业三大趋势

- 低压铸造出来的各种铸造工艺详解

- 铸造业发展至今为什么不能直接重力铸造汽车

- 江苏低压铸造球墨铸铁中非球状石墨的形成原因

- 重力铸造孕育处理的问题分析

- 低压铸造与重力铸造的工艺流程及应用方向的优缺点

- 低压铸造厂家是否专业的判断依据有哪些

- 汽车销量持续下滑导致重力铸造行业前途渺茫

关注公众微信号

关注公众微信号